如何確保SMT貼片加工質量?確保SMT貼片加工質量的三點要求

來源:www.firatast.com 作者:領卓PCBA 發布時間:2025-10-31 09:09:54 點擊數: 關鍵詞:SMT貼片加工

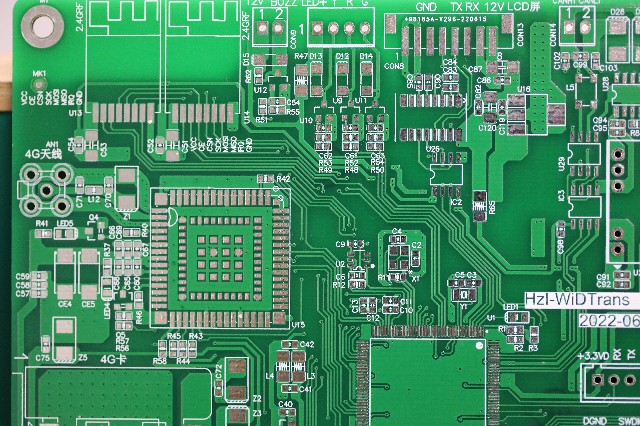

一站式PCBA加工廠家今天為大家講講如何確保SMT貼片加工質量?確保SMT貼片加工質量的三點要。加工質量是電子產品制造中的關鍵環節,其質量直接影響產品的可靠性、性能和壽命。以下是確保SMT貼片加工質量的三點核心要求,涵蓋從前期準備到生產過程的全流程控制:

確保SMT貼片加工質量的三點要求

1. 嚴格的物料管理與檢驗

物料質量把控

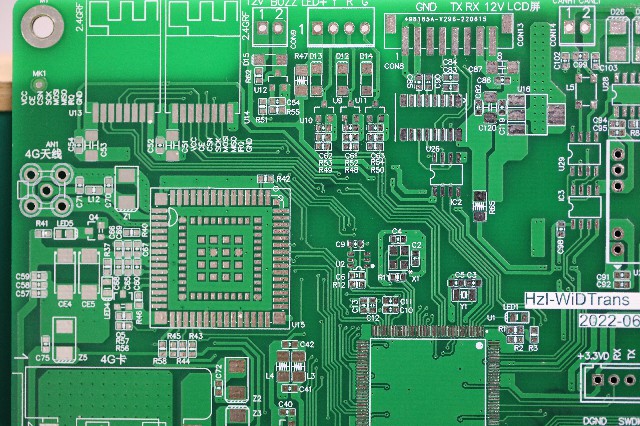

元器件篩選:確保所有貼片元件(如電阻、電容、IC等)符合規格書要求,包括尺寸、精度、耐溫性等參數。對關鍵元件(如BGA、QFN)需進行X-Ray檢測,確認內部結構無缺陷。

供應商管理:選擇信譽良好的供應商,定期審核其質量體系,避免使用來歷不明或假冒偽劣元件。

存儲條件:控制溫濕度(如濕度≤10%RH),防止元件受潮或氧化,尤其是對靜電敏感(ESD)器件。

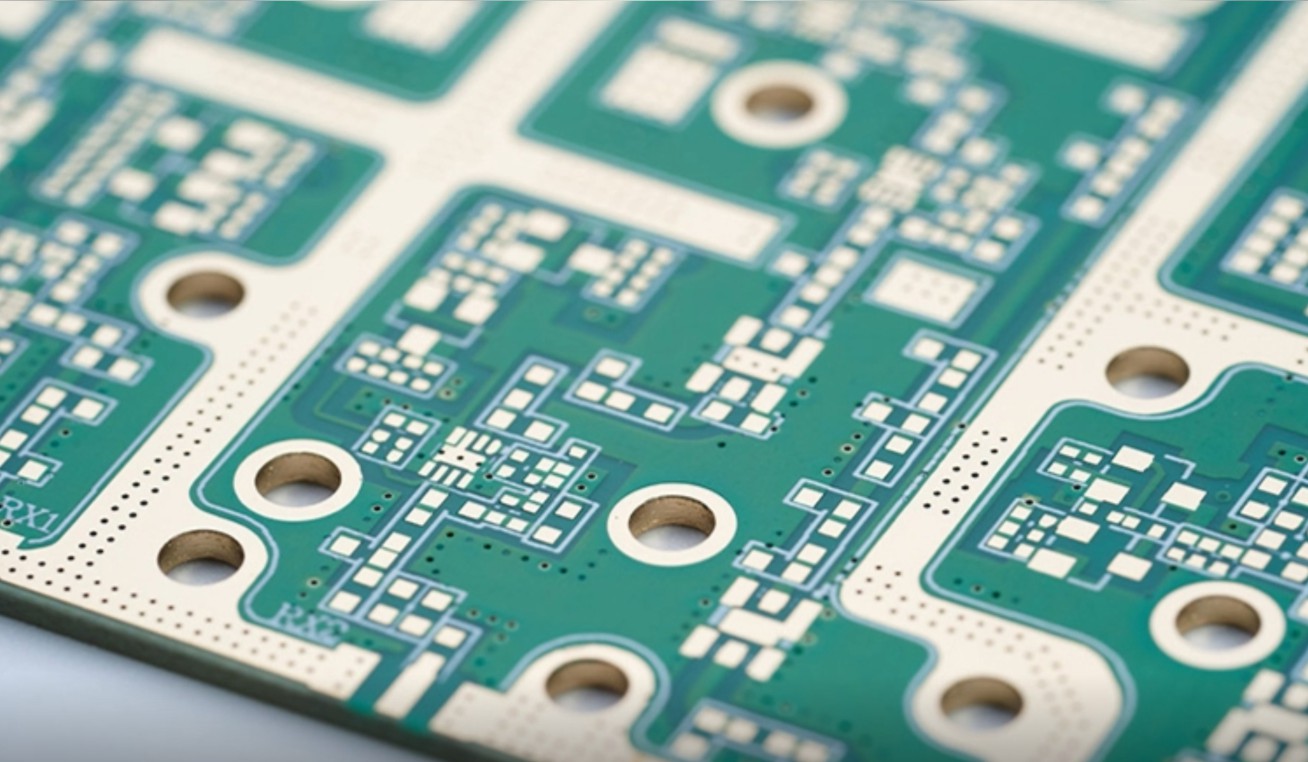

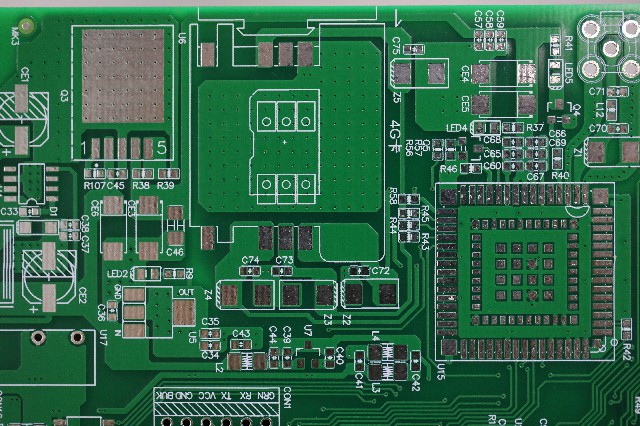

PCB基板檢驗

檢查PCB的平整度、阻焊層完整性、焊盤氧化情況,確保無劃痕、短路或開路缺陷。

驗證PCB的尺寸精度和孔位公差,避免因基板問題導致貼裝偏差。

2. 精密的設備與工藝控制

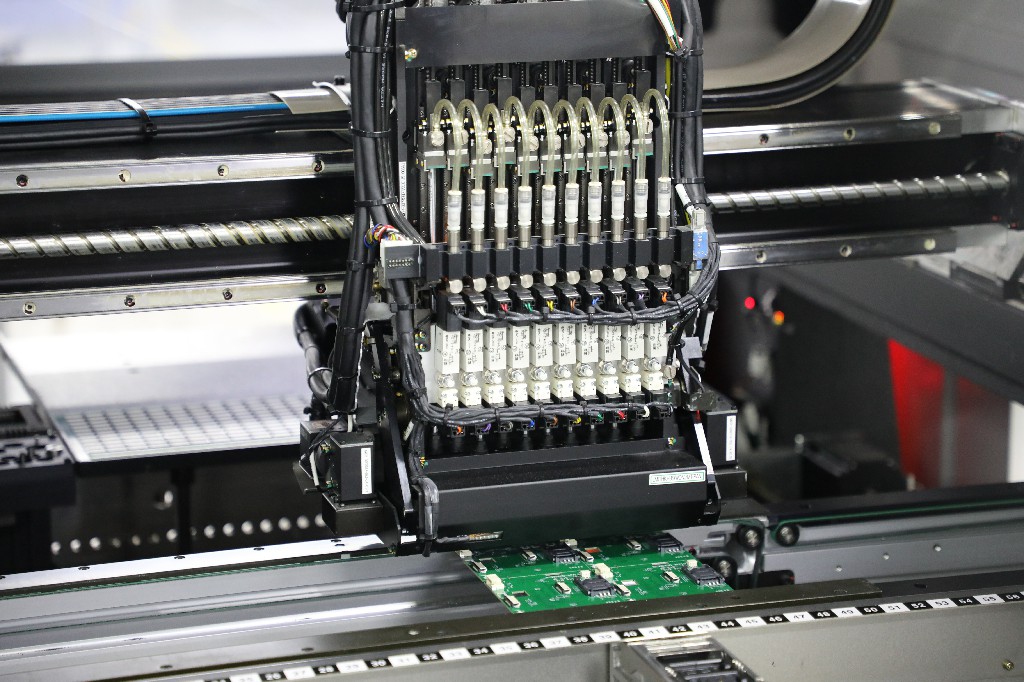

設備精度與維護

貼片機校準:定期校準貼片頭的吸嘴壓力、位置精度和旋轉角度,確保元件貼裝位置誤差≤±0.05mm。

印刷機控制:優化鋼網設計(如開孔尺寸、形狀),控制錫膏印刷厚度(通常0.12-0.15mm),避免連錫或少錫。

回流焊溫度曲線:根據元件和PCB材質設定合理的升溫、保溫、回流和冷卻速率,防止元件因熱應力損壞或焊接空洞。

工藝參數優化

貼裝壓力:調整吸嘴壓力,避免元件被壓碎或貼裝不牢。

速度控制:平衡生產效率與貼裝精度,高速貼片機需根據元件類型動態調整速度。

AOI/SPI檢測:在印刷后和貼裝后分別使用自動光學檢測(SPI)和貼片檢測(AOI)設備,實時監控錫膏印刷質量和元件貼裝位置。

3. 完善的質量檢測與追溯體系

在線檢測與反饋

X-Ray檢測:對BGA、CSP等隱藏焊點進行無損檢測,確認無空洞、橋接或虛焊。

功能測試:通過ICT(在線測試)或FCT(功能測試)驗證電路板的電氣性能,確保無短路、開路或參數漂移。

首件檢驗(FAI):每批次生產前制作首件板,經全檢合格后方可批量生產。

數據追溯與改進

MES系統集成:記錄生產過程中的關鍵參數(如貼裝坐標、溫度曲線、檢測結果),實現數據可追溯。

不良品分析:對焊接缺陷(如立碑、偏移、冷焊)進行根因分析(如鋼網堵塞、吸嘴磨損),制定糾正措施。

持續優化:定期復盤生產數據,優化工藝參數和設備設置,降低不良率(目標通常≤50ppm)。

補充要點

環境控制:保持車間潔凈度(如ISO 7級),控制溫濕度(22±2℃, 45-65%RH),減少灰塵和靜電干擾。

人員培訓:操作員需通過SMT工藝培訓,熟悉設備操作和異常處理流程。

防錯設計:在PCB上設置防呆標記(如極性標識、定位孔),避免元件錯貼或方向反裝。

通過以上三點要求,結合嚴格的管理流程和技術手段,可顯著提升SMT貼片加工的一次通過率(FPY),降低返修成本,確保電子產品的高可靠性。

關于如何確保SMT貼片加工質量?確保SMT貼片加工質量的三點要的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

PCBA加工種最重要的工序有哪些?PCBA生產過程的四個主要環節

時間:2025 瀏覽:15

-

Gerber文件對PCBA加工的影響有哪些?Gerber文件對PCBA加工的影響

時間:2025 瀏覽:15

-

工控主板PCBA代工廠家

時間:2025 瀏覽:15

-

如何精準識別PCB優劣?四步快速精準識別出PCB問題

時間:2025 瀏覽:15

-

PCB打樣報價都有哪些費用?PCB打樣的報價包括的費用

時間:2025 瀏覽:15

-

SMT加工貼片膠使用規范有哪些?SMT貼片膠使用的關鍵注意事項

時間:2025 瀏覽:15

-

PCBA加工中BOM表的內容和格式有什么要求?BOM表在PCBA加工中的重要性

時間:2025 瀏覽:15

-

pcb設計制作流程和要點是什么?PCB設計制作流程和要點

時間:2025 瀏覽:15

-

pcb抄板打樣的常見問題及解決方法有哪些?PCB電路板打樣常見問題解決

時間:2025 瀏覽:15

-

PCBA加工中鋼網的制造有哪些注意事項?珠海PCBA加工中的鋼網注意事項

時間:2025 瀏覽:15

搜索

搜索