SMT打樣與批量生產的區別與優缺點有哪些?SMT打樣與批量生產的區別與優缺點

來源:www.firatast.com 作者:領卓PCBA 發布時間:2025-10-30 09:15:53 點擊數: 關鍵詞:SMT打樣

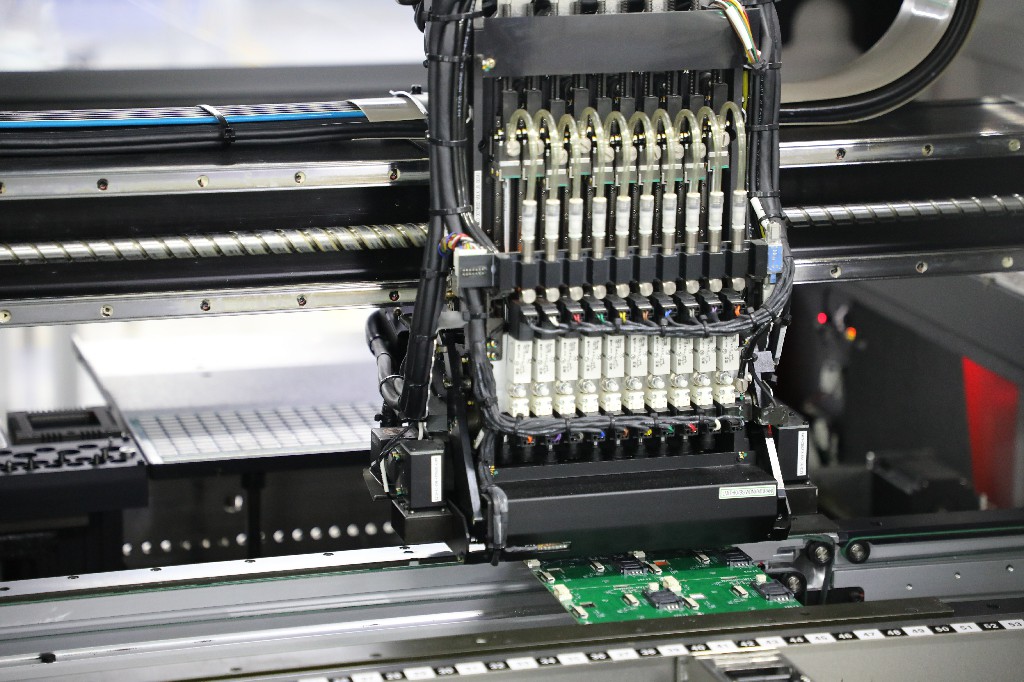

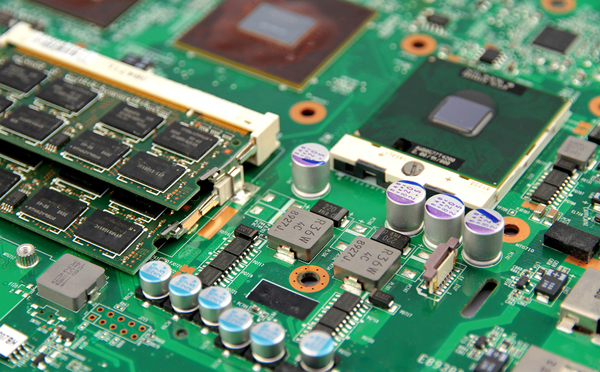

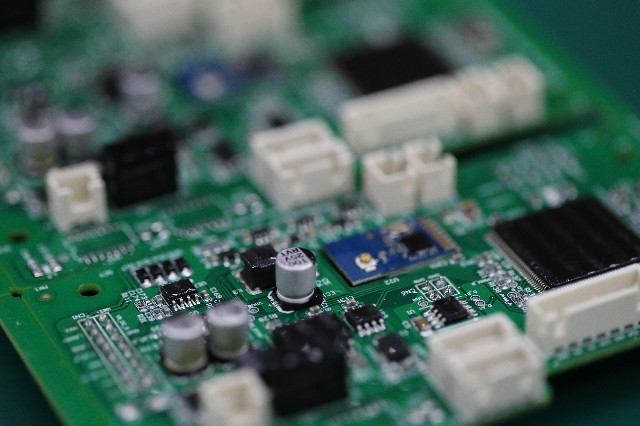

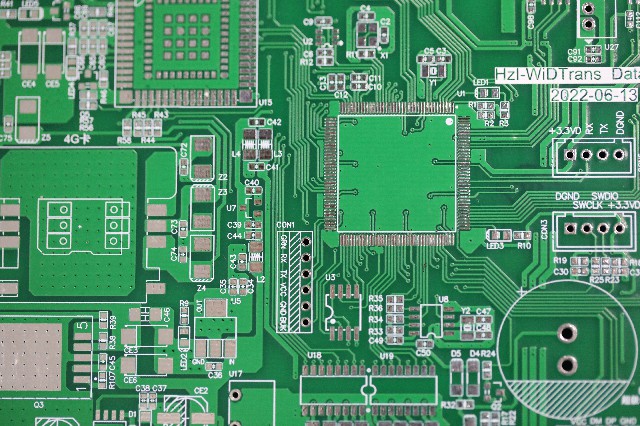

一站式PCBA加工廠家今天為大家講講SMT打樣與批量生產的區別與優缺點有哪些?SMT打樣與批量生產的區別與優缺點。SMT(表面貼裝技術)打樣與批量生產在目標、流程、成本、質量控制及靈活性等方面存在顯著差異,各有其獨特的優缺點,適用于不同的生產階段和需求場景。以下是具體分析:

SMT打樣與批量生產的區別與優缺點

一、核心區別

| 維度 | SMT打樣 | 批量生產 |

|---|---|---|

| 目標 | 驗證設計可行性、測試元件性能、優化工藝 | 大規模生產,滿足市場需求,確保產品穩定性和一致性 |

| 生產規模 | 小批量(通常30個以內,可支持1-10000片彈性訂單) | 大規模(數萬至數十萬片,日產能可達千萬級貼片點) |

| 生產流程 | 靈活,注重快速調整和優化 | 標準化,依賴自動化設備和精益生產技術 |

| 成本控制 | 單位成本高(設備調試、物料采購無規模折扣) | 單位成本低(規模化采購、自動化減少人工干預) |

| 質量控制 | 重點在于發現潛在問題,測試環節多 | 嚴格,采用自動化檢測設備(如AOI、X-RAY)和MES系統實時監控 |

| 靈活性 | 高,可快速應對設計變更和工藝調整 | 低,產線調整成本高,難以應對市場波動 |

| 風險 | 高,易因設計或工藝問題導致返工 | 低,通過前期打樣和優化降低問題發生率 |

二、優缺點對比

1. SMT打樣

優點:

靈活高效:支持小批量彈性訂單(如72小時快速交付),適應研發驗證和設計迭代。

降低風險:減少庫存積壓,避免大批量滯銷風險,優化資金周轉。

品質可控:小規模生產便于精細檢測,不良率可快速追溯和調整。

快速驗證:通過打樣可提前發現設計或工藝問題,為量產奠定基礎。

缺點:

單位成本高:物料采購無規模折扣,設備調試頻率增加,人工檢測成本上升。

生產周期短但頻次高:需頻繁切換產線,可能影響長期產能規劃。

過程不穩定:涉及工藝及設備調試,生產過程可能存在波動。

2. 批量生產

優點:

成本優勢顯著:規模化采購和生產攤薄成本,邊際效益遞增。

工藝穩定:固化流程和自動化設備保障一致性,不良率控制更嚴格。

交付周期穩定:標準周期15-20天(含老化測試),適合成熟產品。

效率高:標準化流程和流水線作業減少生產周期,提高市場響應速度。

缺點:

靈活性差:產線調整成本高,難以應對設計變更或市場波動。

庫存壓力大:需提前備料,占用資金且增加管理復雜度。

初始投資大:建立生產線需大量設備采購、廠房建設和技術研發投入。

三、適用場景

研發階段:優先選擇打樣,快速驗證設計并優化(如48小時加急打樣服務)。

試產階段:小批量生產(100-1000片),平衡成本與風險,獲取市場反饋。

量產階段:切換至批量模式,最大化成本效益,保障穩定交付。

關于SMT打樣與批量生產的區別與優缺點有哪些?SMT打樣與批量生產的區別與優缺點的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

SMT貼片加工容易發生問題的封裝有哪些?常見問題產生的主要原因

時間:2025 瀏覽:64

-

PCB抄板打樣技術有哪些?PCB抄板打樣5大核心技術揭秘

時間:2025 瀏覽:64

-

PCB幾層板的決定因素是什么?PCB設計成幾層板的決定因素

時間:2025 瀏覽:64

-

汽車電子PCBA代工廠家

時間:2025 瀏覽:64

-

工控板SMT貼片加工工藝要求有哪些?工控級SMT加工的七大關鍵工藝要求

時間:2025 瀏覽:64

-

鋁基板與FR4板的區別在哪里?鋁基板與FR-4電路板的區別

時間:2025 瀏覽:64

-

SMT貼片加工錫膏網與紅膠網有什么區別?錫膏網與紅膠網的區別

時間:2025 瀏覽:64

-

SMT貼片加工中重要的設備是什么?SMT流水線常見生產設備

時間:2025 瀏覽:64

-

電路板PCBA加工中SMT和DIP哪個好?PCBA加工中SMT和DIP的區別

時間:2025 瀏覽:64

-

PCBA加工交期過長的原因有哪些?縮短PCBA加工交期的方法

時間:2025 瀏覽:64

搜索

搜索