SMT貼片加工如何有效規避假焊?SMT貼片加工如何有效規避假焊的方法

來源:www.firatast.com 作者:領卓PCBA 發布時間:2025-10-28 09:24:17 點擊數: 關鍵詞:SMT貼片加工

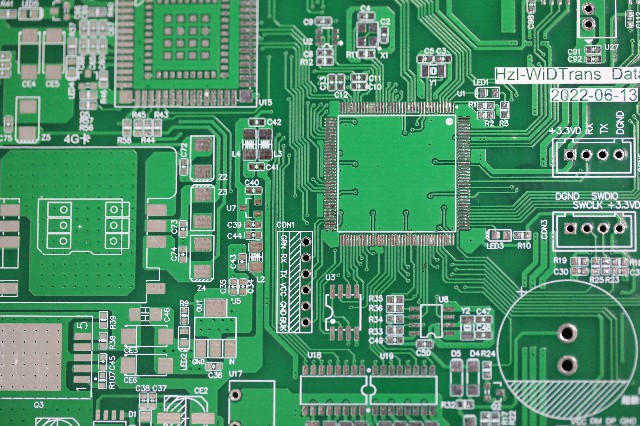

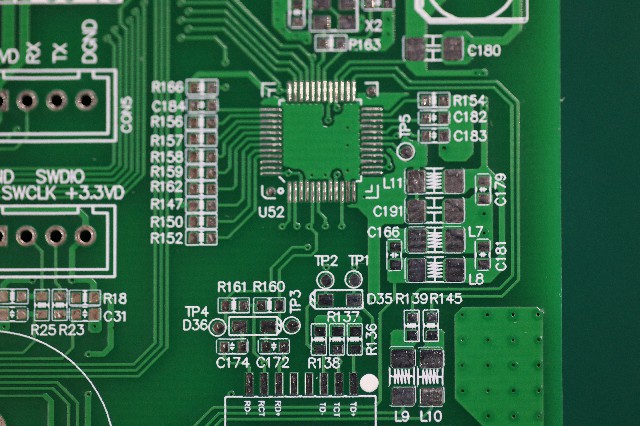

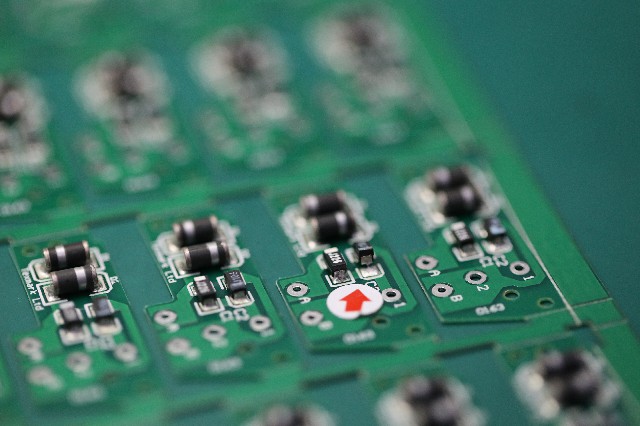

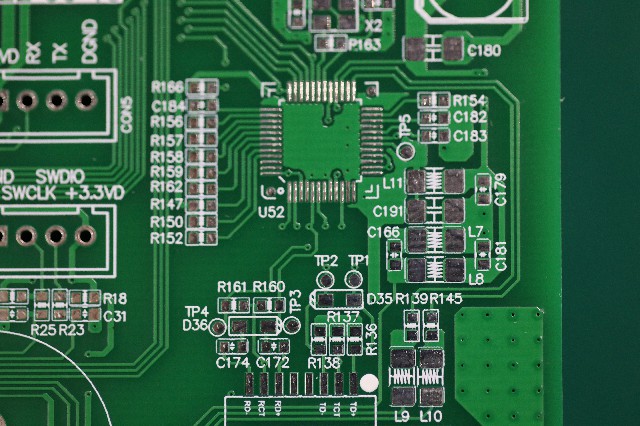

一站式PCBA加工廠家今天為大家講講SMT貼片加工如何有效規避假焊?SMT貼片加工如何有效規避假焊的方法。在SMT(表面貼裝技術)貼片加工中,假焊(虛焊)是導致電路板功能異常的常見問題,通常表現為焊點表面看似良好,但實際未形成可靠電氣連接。有效規避假焊需從工藝優化、設備管理、材料控制及檢測手段等多方面入手,以下是具體措施:

SMT貼片加工如何有效規避假焊的方法

一、工藝參數優化

溫度曲線控制

預熱階段:確保PCB和元件充分預熱,避免因溫差過大導致元件或PCB受熱沖擊。預熱溫度梯度應平緩,通常從室溫升至150-180℃,時間控制在60-120秒。

回流階段:

峰值溫度:根據焊料類型(如Sn63/Pb37熔點183℃,無鉛焊料熔點217-220℃)設定,需高于熔點20-30℃以確保完全熔化。

液相線以上時間:保持焊料處于液態的時間(通常20-60秒),確保充分潤濕。

冷卻速率:控制冷卻速度(3-6℃/s),避免因快速冷卻導致焊點脆化或內應力。

氮氣保護:在回流焊爐中充入氮氣,減少氧化,提高焊點可靠性(尤其適用于無鉛焊料)。

助焊劑選擇

根據PCB和元件表面氧化程度選擇合適助焊劑(如RMA、RA、RS型),確保去氧化能力與殘留控制平衡。

避免助焊劑過量或殘留,否則可能引發腐蝕或導電問題。

二、設備與工具管理

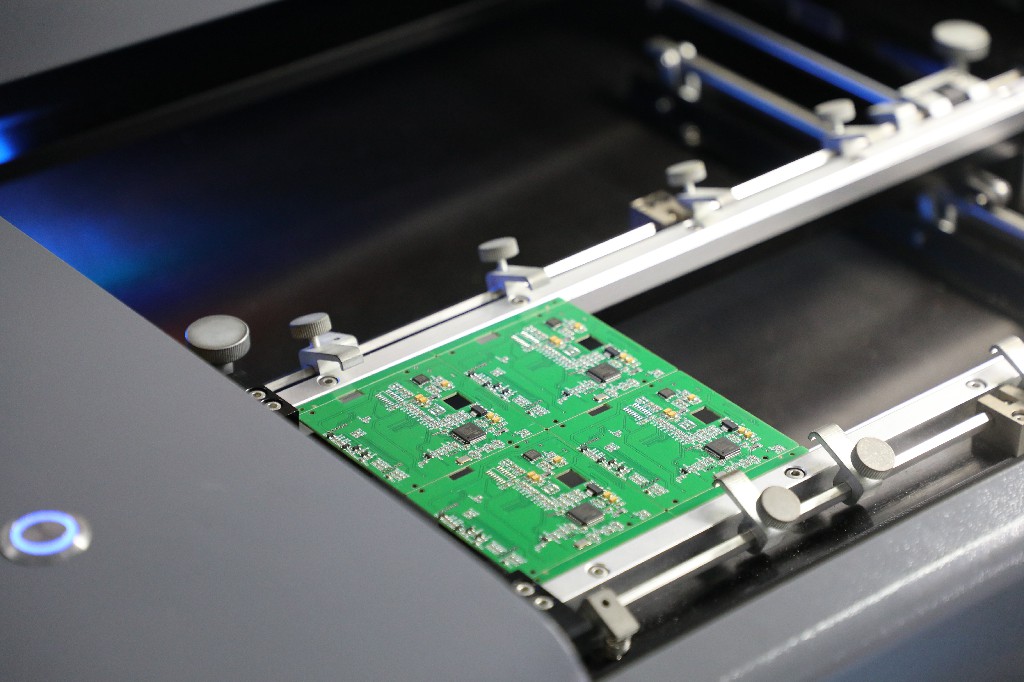

貼片機精度校準

定期檢查貼片機吸嘴、供料器及視覺系統,確保元件定位精度(±0.05mm以內),避免偏移導致焊接不良。

優化貼裝壓力,避免元件因壓力過大變形或壓力過小接觸不良。

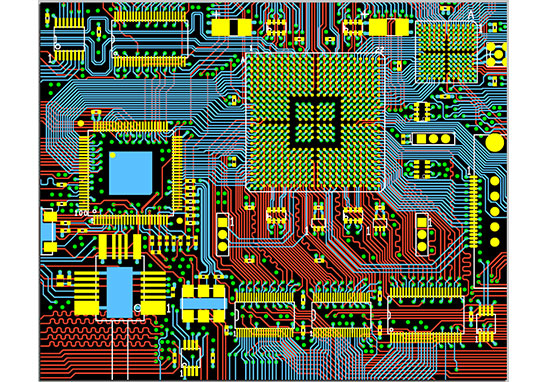

印刷機參數調整

鋼網設計:根據元件引腳間距和焊盤尺寸設計鋼網開口(通常比焊盤小10-20%),控制焊膏量(0.12-0.15mm厚度)。

印刷壓力與速度:調整印刷壓力(0.2-0.5MPa)和速度(20-50mm/s),確保焊膏均勻沉積。

脫模速度:控制鋼網與PCB分離速度(0.5-2mm/s),避免焊膏拉尖或橋接。

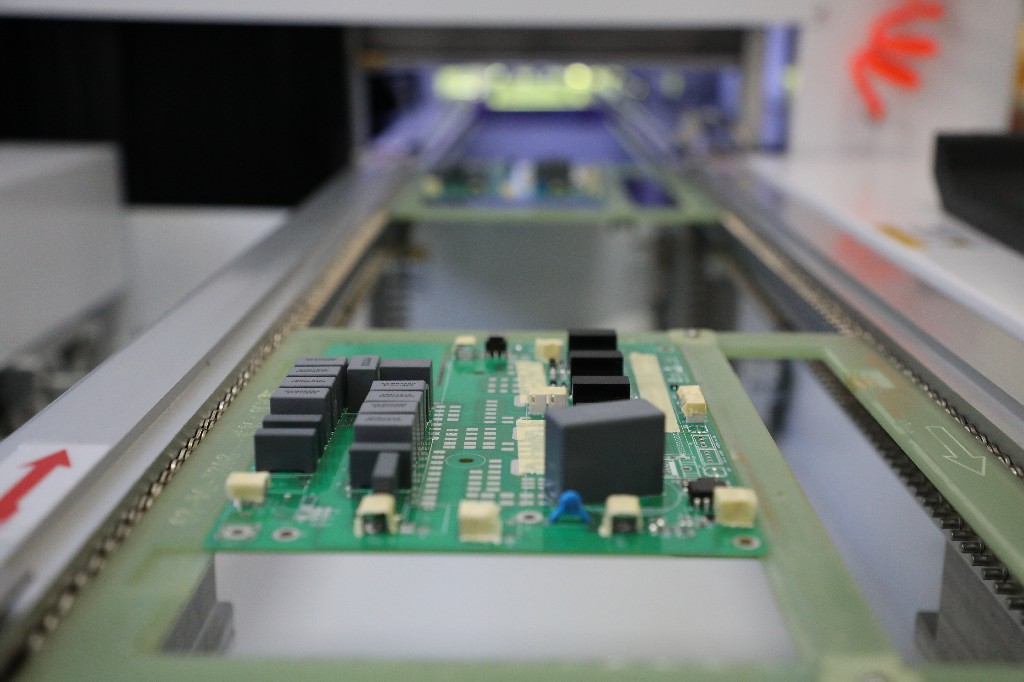

回流焊爐維護

定期清理爐內殘留物,防止污染焊點。

檢查熱電偶精度,確保溫度控制準確(誤差±2℃以內)。

三、材料質量控制

焊膏管理

存儲于4-10℃干燥環境,使用前回溫至室溫并充分攪拌。

避免使用過期或受潮焊膏(無鉛焊膏保質期通常6個月)。

元件與PCB檢驗

檢查元件引腳氧化程度(可用潤濕天平測試可焊性)。

確認PCB焊盤表面處理(如HASL、ENIG、OSP)與焊料兼容性。

避免PCB受潮(存儲于防潮袋,使用前烘烤80℃/4小時)。

四、檢測與反饋機制

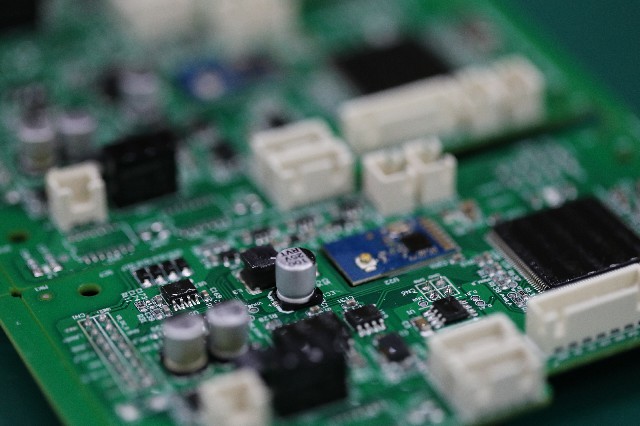

在線檢測(AOI/X-Ray)

AOI(自動光學檢測):檢查焊點形狀、橋接、缺焊等外觀缺陷。

X-Ray檢測:透視多層板或BGA焊點內部,檢測氣孔、冷焊等隱蔽問題。

電氣測試(ICT/FCT)

ICT(在線測試):通過針床測試開路、短路等電氣連接問題。

FCT(功能測試):模擬實際工作條件,驗證電路功能。

數據追溯與改進

記錄假焊位置、時間、設備參數等數據,通過SPC(統計過程控制)分析根本原因。

對高頻假焊點進行工藝優化(如調整鋼網開口、溫度曲線)。

五、人員與操作規范

培訓與認證

操作人員需通過SMT工藝培訓,掌握設備操作、參數設置及異常處理。

定期考核操作技能,確保一致性。

首件檢驗(FAI)

每批次生產前制作首件板,通過AOI、X-Ray及電氣測試確認工藝穩定性。

六、環境控制

車間溫濕度管理

溫度控制在23±3℃,濕度40-60%RH,避免靜電和元件受潮。

使用除濕機或加濕器調節環境。

無塵環境

保持車間清潔,減少灰塵對焊點的影響(尤其對高密度封裝元件)。

總結

規避假焊需構建“預防-控制-檢測-改進”的閉環體系:

預防:優化工藝參數、選用合格材料、維護設備精度。

控制:嚴格操作規范、環境管理、人員培訓。

檢測:結合AOI、X-Ray、電氣測試多層次驗證。

改進:通過數據追溯持續優化工藝。

通過系統化管理,可顯著降低假焊率,提升SMT貼片加工的一次通過率和產品可靠性。

關于SMT貼片加工如何有效規避假焊?SMT貼片加工如何有效規避假焊的方法的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

PCBA加工中波峰焊治具有什么作用?波峰焊治具的優點及作用

時間:2025 瀏覽:60

-

如何確保PCBA的品質?保證PCBA加工品質的四種方法

時間:2025 瀏覽:60

-

PCBA加工如何選擇適合的工藝?有鉛工藝與無鉛工藝的主要區別

時間:2025 瀏覽:60

-

SMT加工對PCB的要求有哪些?高品質、高效率SMT加工對PCB的要求

時間:2025 瀏覽:60

-

SMT貼片加工焊接時的不良如何避免?SMT避免焊盤不良的有效方法

時間:2025 瀏覽:60

-

PCB設計中死銅可能帶來的問題?PCB設計中如何處理死銅?

時間:2025 瀏覽:60

-

PCB線路板拼版技巧與注意哪些問題?PCB拼板注意事項

時間:2025 瀏覽:60

-

PCB助焊層是什么意思? pcb助焊層的作用有哪些?

時間:2025 瀏覽:60

-

PCB打樣如何選擇表面處理工藝?選擇PCB表面處理工藝的幾個關鍵因素

時間:2025 瀏覽:60

-

PCB組件布局如何提升整機性能?PCB設計器件布局提升整機的性能

時間:2025 瀏覽:60

搜索

搜索